Zrealizowane projekty

Przykłady naszych wdrożeń w różnych sektorach przemysłowych

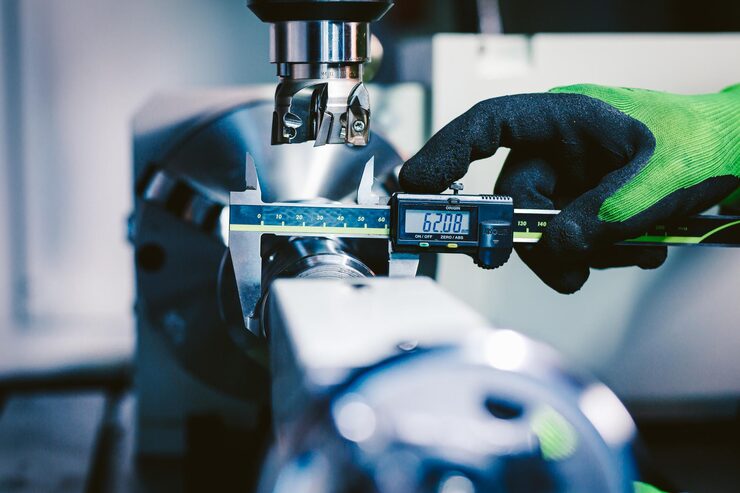

Modernizacja linii produkcyjnej w zakładzie metalurgicznym

Kompleksowa modernizacja linii produkcyjnej w jednym z największych zakładów metalurgicznych w Kazachstanie, zwiększająca wydajność o 42% przy jednoczesnej redukcji zużycia energii o 28%. Projekt obejmował integrację systemów predykcyjnego utrzymania ruchu, cyfrowych bliźniaków i zaawansowanej analityki danych, co doprowadziło do zmniejszenia nieplanowanych przestojów o 78%.

System kontroli jakości oparty na AI

Wdrożenie zaawansowanego systemu kontroli jakości opartego na sztucznej inteligencji dla producenta komponentów elektronicznych, identyfikującego defekty z precyzją przewyższającą tradycyjne metody o 35%. Rozwiązanie integruje kamery wysokiej rozdzielczości, sieci neuronowe i zaawansowane algorytmy uczenia maszynowego do wykrywania nawet najmniejszych odchyleń od standardów jakościowych w czasie rzeczywistym.

Inteligentny system zarządzania energią

Zaprojektowanie i implementacja kompleksowego systemu zarządzania energią w zakładzie produkcji cementu, redukującego zużycie energii o 31% i emisję CO2 o ponad 25 000 ton rocznie. System wykorzystuje zaawansowane algorytmy optymalizacyjne do dynamicznego dostosowywania parametrów operacyjnych pieców obrotowych, młynów i innych energochłonnych urządzeń w oparciu o bieżące zapotrzebowanie produkcyjne.